In vielen Entwicklungsprojekten zeigt sich ein wiederkehrendes Muster: Der erste Lösungsansatz ist oft technisch möglich, aber im praktischen Einsatz unnötig komplex, teuer oder schwer herzustellen. Genau so war es auch bei dem Projekt, über das wir berichten möchten.

Problemstellung: Funktionalität gegeben, Fertigungsaufwand ausbaufähig

Unser Kunde trat mit der Anfrage an uns heran, ein Aluminium-Spannsystem mit aufwendiger Kinematik zu fertigen. Das Ziel war eindeutig – Bauteile sicher und präzise zu fixieren. Doch schon bei der ersten Analyse wurde klar: Die Lösung erfüllte zwar die funktionalen Anforderungen, war aber in Bezug auf Herstellungsaufwand, Materialeinsatz und Kosten weit von einer optimalen Umsetzung entfernt.

Re-Engineering mit Fokus auf das Wesentliche

Statt das ursprüngliche Konzept einfach nur umzusetzen, gingen wir einen Schritt zurück und betrachteten die eigenliche Funktion des Systems.

- Welche Bewegung wird benötigt?

- Wo entsteht Komplexität, die keinen Mehrwert liefert?

- Wie kann man den Montageprozess vereinfachen?

Durch dieses Re-Engineering entstand schnell ein ganz neuer Ansatz: Eine modular aufgebaute Kunststofflösung, die vollkommen ohne Kinematik auskommt und stattdessen auf ein Plug-and-Play-Prinzip setzt.

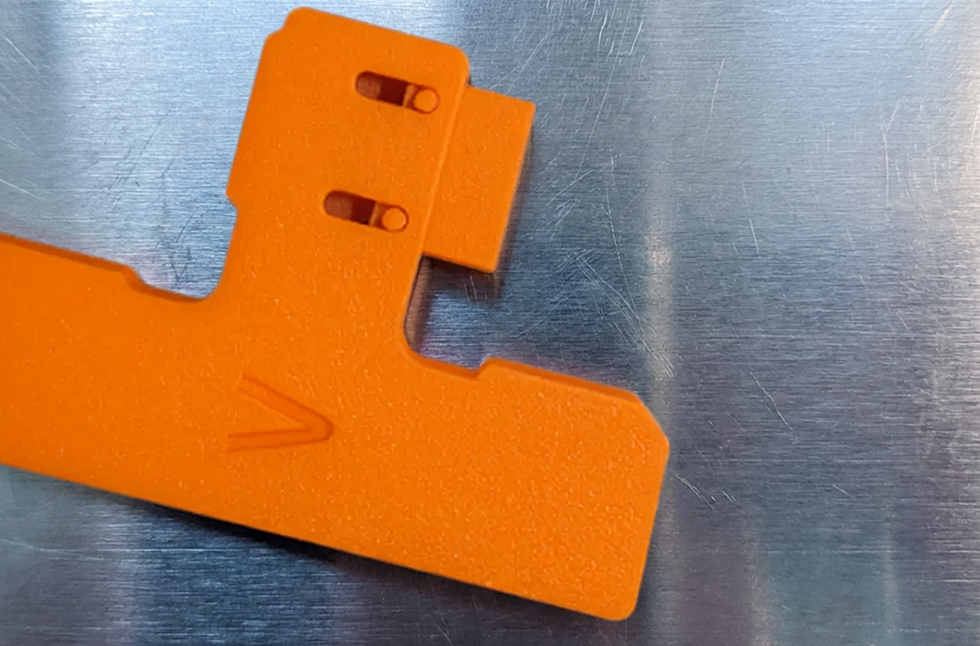

Die in den Bildern gezeigten Bauteile sind das Ergebnis dieses Prozesses. Die Form folgt der Funktion – und nicht umgekehrt.

Plug-and-Play statt komplexer Mechanik

Die neu entwickelte Lösung lässt sich ohne Werkzeug verbinden, sauber verrasten und wieder lösen. Das Ergebnis:

- Deutlich geringerer Konstruktionsaufwand

- Keine beweglichen Bauteile, die verschleißen können

- Ein intuitives Bedienkonzept

- Hohe Wiederholgenauigkeit im Einsatz

- Additiv effizient herstellbar in Serie

Gerade die additive Fertigung war hier ein entscheidender Faktor: Sie ermöglichte nicht nur schnelle Prototypenläufe, sondern auch die direkte Umsetzung in eine wirtschaftliche Serienproduktion.

200 % Kostenreduktion – bei verbesserter Funktionalität

Der vielleicht eindrucksvollste Effekt dieses Projekts: Wir konnten die Produktionskosten für die Bauteile um rund 200 % senken.

Statt gefräster oder montierter Aluminiumkomponenten entsteht nun ein langlebiges, robustes Kunststoffsystem, das deutlich weniger Material und Bearbeitung benötigt. Diese Einsparung wirkt sich nicht nur posivitv auf das Budget unseres Kunden aus, sondern auch auf:

- die Nachhaltigkeit des Produktes

- die Lieferzeiten

- die Skalierbarkeit bei steigender Stückzahl

Von der Idee zur Serienfertigung

Die finalen Bauteile lassen sich platzsparend stapeln, effizient verpacken und in hoher Stückzahl fertigen. Der Übergang vom Prototyp zum Serienprodukt erfolgte reibungslos und ohne zusätzliche Investitionen in teure Werkzeuge.

Fazit: Re-Engineering lohnt sich

Dieses Projekt zeigt eindrucksvoll, wie viel Potenzial in der konsequenten Hinterfragung bestehender Lösungen steckt. Indem wir Komplexität reduziert und den Fokus auf Funktionalität, Nachhaltigkeit und Effizienz gelegt haben, konnte ein ursprünglich anspruchsvolles Aluminium-Spannsystem in eine smarte, kosteneffiziente und anwenderfreundliche Kunststofflösung überführt werden.

Ihr Projekt in besten Händen

Bei IBK Engineering kombinieren wir technisches Know-how mit modernster Fertigungstechnologie. Wir bieten unseren Kunden das Beste aus beiden Welten: Innovation und Verlässlichkeit.

Sie haben ein Projekt bei dem wir Sie unterstützen können? Kontaktieren Sie uns, wir beraten Sie gerne!