Die Digitalisierung der industriellen Fertigung schreitet rasant voran – und mit ihr gewinnt ein Konzept zunehmend an Bedeutung: der Digitale Zwilling (Digital Twin). Besonders in der Blechumform-Industrie, wo Präzision, Effizienz und Flexibilität essenziell sind, eröffnet diese Technologie völlig neue Möglichkeiten. Doch was genau verbirgt sich hinter dem Begriff, und welchen konkreten Nutzen bietet er in der Praxis?

Was ist ein Digital Twin?

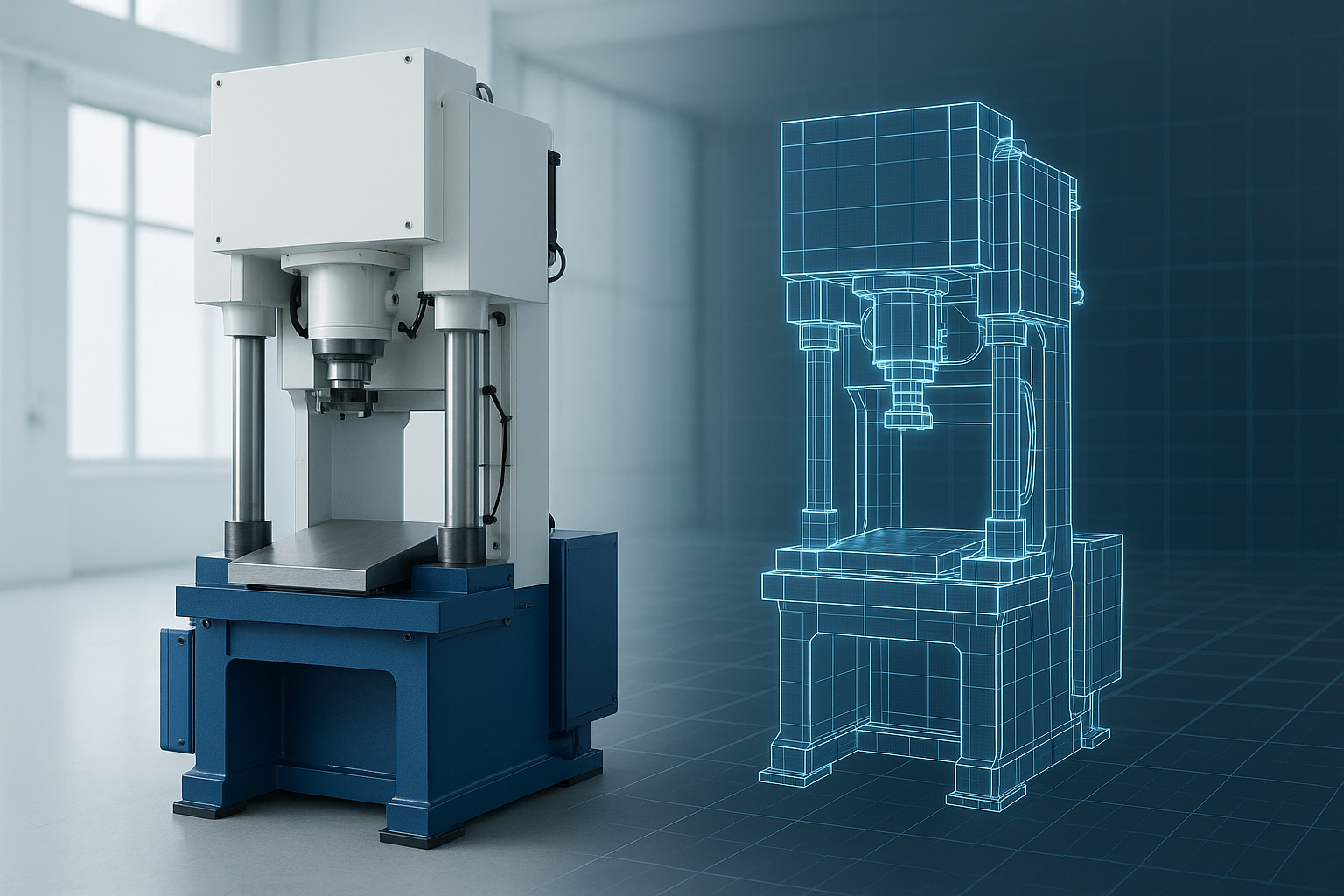

Ein Digital Twin ist ein virtuelles Abbild eines physischen Objekts, Prozesses oder Systems. In der Fertigungsindustrie handelt es sich dabei häufig um digitale Modelle von Maschinen, Produktionslinien oder sogar kompletten Fertigungsprozessen. Diese digitalen Zwillinge spiegeln nicht nur den aktuellen Zustand wider, sondern ermöglichen durch die Kombination von Sensordaten, Simulationen und KI-gestützten Analysen eine kontinuierliche Optimierung im laufenden Betrieb.

Anwendungsbereiche in der Blechumformung

Die Blechumformung ist ein komplexer Prozess, der stark von Faktoren wie Materialeigenschaften, Werkzeuggeometrie und Maschineneinstellungen abhängt. Bereits kleinste Abweichungen können die Produktqualität oder Werkzeugstandzeiten erheblich beeinflussen. Hier kommen digitale Zwillinge ins Spiel:

- Virtuelle Prozessentwicklung und -optimierung

Digitale Zwillinge ermöglichen die Simulation von Umformprozessen noch bevor das erste Blech gefertigt wird. Das spart nicht nur Zeit, sondern auch Material- und Werkzeugkosten. Durch präzise Modellierung können optimale Parameter für Druck, Geschwindigkeit und Werkzeugweg ermittelt werden – ohne Trial-and-Error in der realen Welt. - Vorausschauende Wartung

Durch die kontinuierliche Überwachung des Maschinenzustands lassen sich mit Digital Twins Fehlfunktionen frühzeitig erkennen. So können Instandhaltungsmaßnahmen geplant und unerwartete Ausfälle minimiert werden. Dies erhöht nicht nur die Anlagenverfügbarkeit, sondern senkt langfristig auch die Wartungskosten. - Qualitätskontrolle in Echtzeit

Ein digitaler Zwilling kann Daten aus Sensoren und Fertigungsmaschinen in Echtzeit auswerten. So lassen sich Abweichungen im Produktionsprozess sofort identifizieren und korrigieren. Das steigert die Produktqualität und reduziert Ausschuss. - Schulung und Wissensmanagement

Mitarbeitende können mit Hilfe digitaler Zwillinge in realitätsnahen Szenarien geschult werden – ohne Risiko für Mensch oder Maschine. Gleichzeitig wird wertvolles Prozesswissen digital dokumentiert und langfristig gesichert.

Vorteile auf einen Blick

- Kürzere Entwicklungszeiten

- Reduzierter Material- und Energieverbrauch

- Höhere Prozesssicherheit

- Geringe Stillstandszeiten

- Verbesserte Produktqualität

- Effizientere Ressourcennutzung

Fazit

In einer Zeit, in der Effizienz und Flexibilität über Wettbewerbsfähigkeit entscheiden, bieten Digitale Zwillinge einen klaren Vorteil für die Blechumform-Industrie. Sie verbinden die physische mit der digitalen Welt und machen die Fertigung transparenter, adaptiver und zukunftssicherer. Unternehmen, die heute in diese Technologie investieren, legen den Grundstein für eine intelligente und nachhaltige Produktion von morgen.

Noch Fragen?

Sie haben Fragen zu unserer Kooperation? Dann sehen Sie sich gerne auch unsere Kooperations-Seite an. Zudem stehen Ihnen unsere Experten gerne für eine Beratung zur Seite. Nehmen Sie dafür einfach Kontakt auf!